Laserleikkauksen alalla ohjausjärjestelmän valinta vaikuttaa suoraan laitteen tarkkuuteen, vakauteen ja tuotantotehokkuuteen. Kun perinteinen pulssiohjaus paljastaa vähitellen puutteensa, EtherCAT-ohjauksesta on tullut ensimmäinen valinta huippuluokan valmistukseen. Tänään analysoimme Zhiyuanin (Shenyan) kehittämää EtherCAT-ohjausjärjestelmää neljästä ulottuvuudesta, paljastamme miksi EtherCAT-ohjausta käytetään pulssiohjauksen sijaan ja vertaamme näiden kahden välisiä eroja yksityiskohtaisesti!

Perinteisessä pulssiohjauksessa kaksikäyttöiset portaalijärjestelmät luottavat yhteensopiviin pulssitaajuuksiin. Signaaliviiveet ja moottorin vasteerot aiheuttavat kuitenkin usein säteen vääristymiä. Suurilla nopeuksilla tämä voi johtaa nykiviin liikkeisiin tai jopa askelten menettämiseen. Kriittisempi haittapuoli on, että moottorin asentotiedot menetetään sähkökatkon jälkeen, mikä vaatii manuaalista uudelleenasennusta, mikä on aikaa vievää ja virhealtista.

Sitä vastoin EtherCAT-ohjaus mahdollistaa reaaliaikaisen palautteen antureista molemmissa moottoreissa säätämällä dynaamisesti vääntömomentin jakautumista synkronoinnin ylläpitämiseksi. Jopa 2000 mm/s nopeuksilla synkronointivirhe voidaan pitää ±3 μm:n sisällä. Tehonkatkon jälkeen järjestelmä suorittaa automaattisen asennonkorjauksen, mikä mahdollistaa välittömän jatkamisen ilman manuaalista puuttumista. Tämä vähentää huomattavasti materiaalihukan riskiä askelhäviön vuoksi, mikä on yleistä pulssijärjestelmissä.

Laserleikkauskoneen sisäinen sähkömagneettinen ympäristö on erittäin monimutkainen, mikä tekee pulssiohjausjärjestelmien puutteet yhä ilmeisemmiksi:

Jokainen akseli vaatii erilliset pulssi-, suunta- ja aktivointisignaalilinjat, mikä johtaa suureen määrään kaapeleita. Tämä lisää sähkömagneettisen kohinan kytkeytymisen ja pulssisignaalin menetyksen riskiä.

Pitkän matkan lähetys vaatii ylimääräisiä suojattuja johtoja, mikä lisää kustannuksia ja vaikeuttaa ylläpitoa.

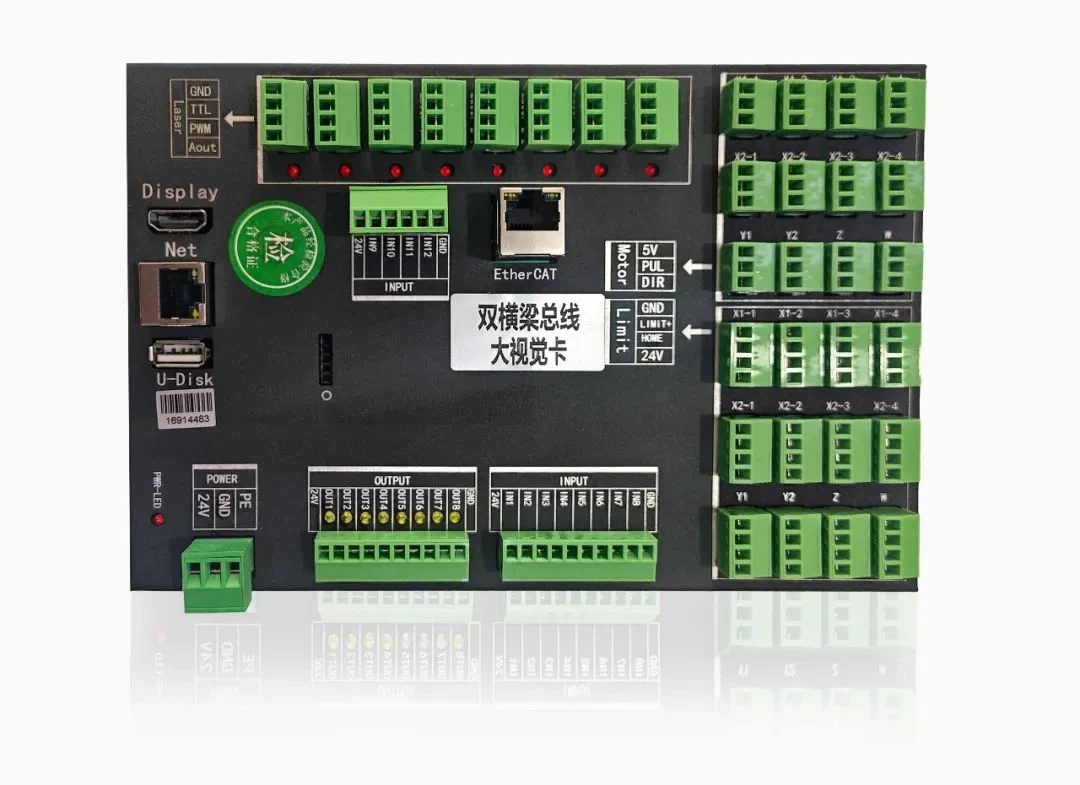

Sitä vastoin EtherCAT-ohjausjärjestelmät tarvitsevat vain yhden suojatun kierretyn parikaapelin kaikkien laitteiden ketjuttamiseen. Tämä asetus tarjoaa poikkeuksellisen häiriönestokyvyn CRC-virheentarkistus- ja uudelleenlähetysmekanismien kaltaisten ominaisuuksien ansiosta.

Verrattuna perinteiseen 4-akseliseen pulssijärjestelmään, joka tarvitsee jopa 16 signaalilinjaa, EtherCAT-ohjaus vähentää johdotusta 90 %, lyhentää merkittävästi kokoonpanoaikaa, alentaa vikatiheyttä 60 % ja parantaa huomattavasti järjestelmän vakautta.

Pulssiohjausjärjestelmät voivat lähettää komentoja vain yksisuuntaisesti jättäen moottorin tilan "sokealle alueelle". Vianetsintä perustuu suurelta osin manuaaliseen kokemukseen, mikä tekee seisokkien riskeistä suuria ja ylläpidon tehotonta. Sitä vastoin EtherCAT-ohjaus mahdollistaa kaksisuuntaisen tiedonsiirron, mikä mahdollistaa reaaliaikaisen pääsyn moottorin tilaan ja järjestelmäparametreihin. Se tukee älykästä vian ennustamista ja mukautuvaa ohjausta seuraavilla tärkeillä eduilla: Moottoreiden ja akseleiden koko elinkaaren tietojen kirjaaminen.

Pilvipohjainen historiatietojen integrointi liikeolosuhteiden jäljittämiseen milloin tahansa käsittelyn aikana. Nopea palautuminen sähkökatkojen jälkeen, minimoi tuotannon seisokit. Tämä älykkyys lisää luotettavuutta ja vähentää ylläpitokustannuksia merkittävästi – mikä merkitsee merkittävää päivitystä vanhoihin pulssijärjestelmiin verrattuna.

Pulssiohjauksessa mikä tahansa parametrin säätö vaatii yleensä koneen uudelleenkäynnistyksen, mikä vaikeuttaa nopeaa vaihtoa eri materiaalien tai käsittelymenetelmien välillä.

EtherCAT-ohjaus puolestaan voidaan integroida pilvipohjaiseen prosessikirjastoon, jolloin käyttäjät voivat ladata ennalta määritettyjä leikkausprofiileja välittömästi yhdellä napsautuksella. Tämä varmistaa tehokkaan mukautumisen pienten erien ja räätälöityjen tuotannon vaatimuksiin, mikä lisää huomattavasti joustavuutta ja tuottavuutta tehtaalla.

EtherCAT-ohjaus mahdollistaa täyden suljetun silmukan palautteen huipputarkkuutta varten. EtherCAT-ohjausjärjestelmät saavuttavat kolmikerroksisen ohjauksen – sijainnin, nopeuden ja vääntömomentin – täydellisen suljetun silmukan palautemekanismin kautta (Enkooderi → Ajuri → Ohjain).

Sitä vastoin pulssiohjaus on joko avoimen silmukan tai puolisuljetun silmukan, joka vaatii lisäpalautemoduuleja suunnilleen samanlaisen suorituskyvyn saavuttamiseksi. Huippuluokan laserleikkauskoneet integroivat nyt kaksoisabsoluuttisen kooderin redundanssin (asennettu sekä moottorin puolelle että kuorman puolelle), mikä eliminoi tehokkaasti siirtoketjun virheet. Tämä edistyksellinen muotoilu varmistaa portaalin automaattisen korjauksen tarkkuuden ±1 μm:n sisällä, mikä tarjoaa poikkeuksellisen tarkkuuden ja luotettavuuden vaativissa sovelluksissa.

EtherCAT-ohjauksesta on tullut tiukka vaatimus huippuluokan valmistuksessa: Vaikka pulssiohjaus on halpahintainen, nopean, erittäin tarkan ja älykkään tuotannon tarpeisiin on vaikea vastata. EtherCAT-ohjaus määrittelee uudelleen laserleikkauksen tehokkuuskaton korkean tarkkuuden synkronoinnin, häiriönestojohdotuksen, reaaliaikaisen valvonnan ja joustavan tuotannon avulla!

Kansainvälinen yhteyshenkilö:

Puh: +86-755-36995521

Whatsapp:+86-18938915365

Sähköposti:nick.li@shenyan-cnc.com

Tarkempi osoite:

Osoite 1: Room 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, Kiina

Osoite 1: Floor 4, Building A, Sanhe Industrial Park, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, Kiina

-